Was ist Induktivstauchen?

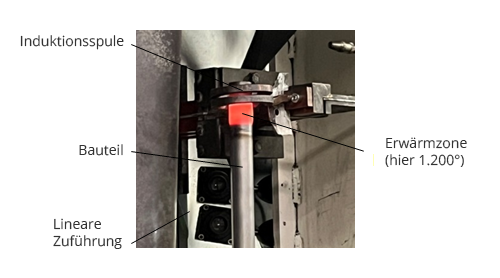

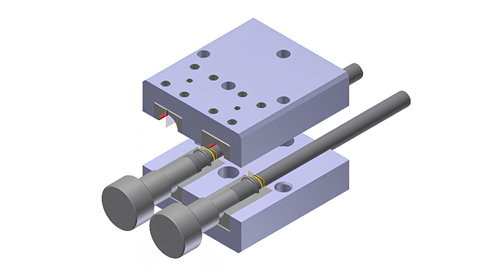

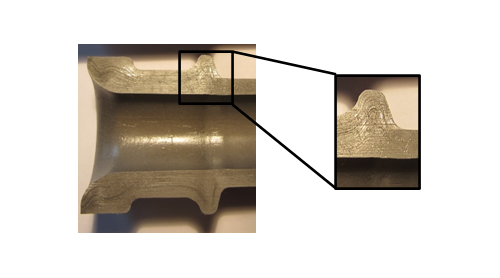

Unter Induktivstauchen verstehen wir das Gesenkstauchen mit vorheriger induktiver Erwärmung der Bauteile auf schmiedegerechte Warmumformtemperaturen von bis zu 1.250 °C. Die Bauteile werden vorab über eine Induktionsspule partiell erwärmt und anschließend der Schmiedepresse zur Umformung zugeführt. Zur Umformung von Langteilen setzen wir hierbei auf Horizontal-Schmiedeanlagen mit geteilten Werkzeugen und bis zu 3 Umformstufen, wobei die schnelle Wirkungsweise unserer mechanischen Schmiedepressen die mehrstufige Umformung auch komplexer Bauteilgeometrien mit nur einmaligem Erwärmen erlaubt. Aufwändiges Wiedererwärmen vorgeformter Teile und eine daraus resultierende Beeinträchtigung des Materials durch zunehmenden Abbrand/Verzunderung und/oder Randentkohlung werden vermieden. Durch gezielte Lenkung des Stoffflusses in meist mehreren Umformstufen kommt man zu endkonturnahen Bauteilen (Near-Net-Shape). Auch bei komplexer Gestalt verbleibt nur wenig Aufmaß zur abschließenden spanenden Nachbearbeitung. Durch den ununterbrochenen Faserverlauf werden zudem beste Bauteileigenschaften erzielt.

Lohnfertigung

Neben der Entwicklung, Erprobung und Prototypenfertigung bieten wir auch die Lohnfertigung von Klein- bis Großserien an. Hierzu stehen uns Stauchanlagen für Massiv- und Hohlteile mit Durchmessern bis ca. 50 mm und Längen von 200 bis ca. 2.000 mm zur Verfügung. Je nach Auftragsumfang arbeiten unsere Anlagen meist vollautomatisiert.